Los procesos de pulverización más importantes para obtener resultados de lacado de alta calidad

Para obtener resultados de pintura perfectos, es fundamental elegir el proceso de pulverización adecuado. Cada proceso ofrece ventajas específicas e influye en el consumo de material, la calidad de la superficie y la eficiencia. En este artículo le presentamos los principales sistemas de atomización, sus características y ámbitos de aplicación, y le explicamos las diferencias entre HVLP y RP.

1. Los factores para elegir el proceso de pulverización adecuado

A la hora de elegir el proceso de pulverización, hay que tener en cuenta varios factores. Dependiendo del tamaño del objeto, los requisitos de calidad, el sistema de pintura utilizado y la velocidad de trabajo, son óptimos diferentes sistemas. Las normas legales, como la directiva sobre COV para la reducción de emisiones, también pueden influir en la elección del proceso.

2. Los sistemas de atomización más importantes

Existen diferentes técnicas de atomización en función de la aplicación y el material:

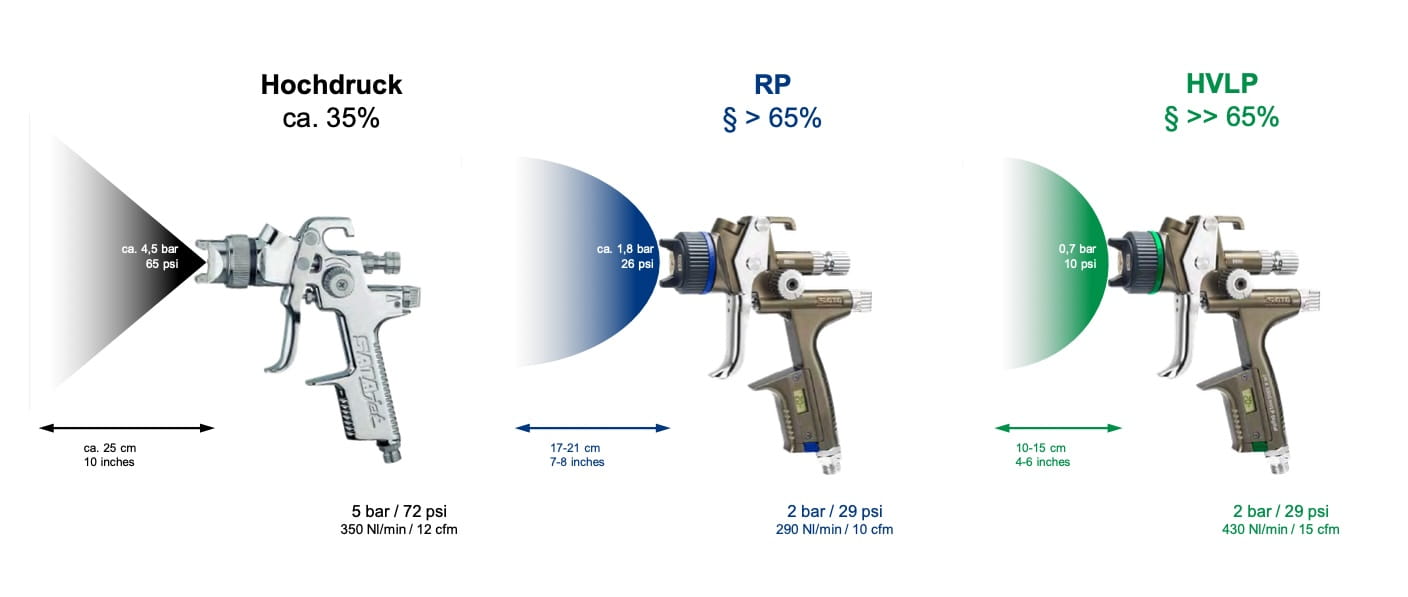

- Proceso de alta presión: en este proceso, el material se atomiza a una presión de entre 3 y 10 bares en la boquilla. Es adecuado para superficies grandes, ya que permite una aplicación rápida. Sin embargo, el consumo de material puede aumentar debido al mayor porcentaje de overspray.

- Proceso de conformidad: con una presión de la boquilla de aproximadamente 2 bar, este proceso es una alternativa económica al proceso de alta presión. Ofrece una mejor tasa de transferencia y reduce la cantidad de residuos.

- HVLP (High Volume Low Pressure): El proceso HVLP funciona con una presión máxima en la boquilla de 0,7 bar. Gracias a su alta tasa de transferencia, es especialmente adecuado para aplicaciones de precisión, como las que se requieren en la pintura de vehículos. La menor proporción de overspray protege el medio ambiente y el presupuesto.

- Airless y Air-Assisted: en estos procesos, el material se aplica con presiones de hasta 300 bar (Airless) o 50-150 bar (Air-Assisted). Son especialmente adecuados para superficies muy grandes y permiten una alta cobertura.

3. La importancia de la velocidad de transferencia

La tasa de transferencia indica la cantidad de material que realmente llega a la superficie. La normativa legal establece una tasa de transferencia mínima del 65 %. Los sistemas HVLP y el procedimiento de presión reducida (RP) cumplen especialmente este requisito y ofrecen al mismo tiempo una alta eficiencia. El SATAjetX 5500 HVLP alcanza tasas de transferencia especialmente altas y reduce así la neblina de pintura, lo que beneficia al medio ambiente y a la salud.

4. La influencia de la geometría del chorro de pulverización

La forma y la calidad del chorro de pulverización vienen determinadas por la geometría de las boquillas de aire y de pintura, así como por las condiciones del flujo. Una geometría del chorro bien ajustada reduce la tasa de errores y garantiza un resultado uniforme y preciso. Esto es especialmente importante en superficies exigentes, donde se nota cualquier irregularidad.

5. Pulverización eficiente y bajas emisiones: la tecnología HVLP

Los sistemas HVLP se han desarrollado para proteger el medio ambiente y optimizar el consumo de material. Funcionan con baja presión y altos volúmenes, lo que reduce la formación de niebla de pintura. La alta tasa de transferencia garantiza que la mayor parte del material aplicado llegue realmente a la superficie y no se pierda en forma de exceso de pulverización. Esto hace que la tecnología HVLP sea ideal para aplicaciones en las que se requiere un trabajo preciso y se da prioridad al ahorro de recursos.

Diferencias entre HVLP y RP: dos métodos para obtener resultados óptimos en el pintado

HVLP (High Volume Low Pressure) y RP (Reduced Pressure) son dos métodos de pulverización que ofrecen ventajas específicas para el pintado. Tienen diferentes campos de aplicación y usos:

HVLP (alto volumen y baja presión)

El proceso HVLP utiliza grandes volúmenes de aire a baja presión. Estas son sus características:

- Presión de la boquilla: máximo 0,7 bar (aprox. 10 psi).

- Tasa de transferencia: especialmente alta, ya que más del 65 % del material se deposita en la superficie, lo que reduce el exceso de pulverización.

- Niebla de pintura: menos niebla de pintura, ideal para aplicaciones precisas como la pintura de vehículos.

- Ventajas: alto aprovechamiento del material y mejor control del espesor de la pintura; ahorra recursos y es respetuoso con el medio ambiente.

- Limitaciones: Requiere un suministro de aire comprimido potente, por lo que es más lento en superficies grandes.

Conclusión: HVLP es ideal para trabajos de precisión y requisitos de protección medioambiental, como los que se exigen en la industria automovilística.

RP (presión reducida)

El proceso RP combina las ventajas del proceso de alta presión con una mayor tasa de transferencia y las siguientes características:

- Presión de la boquilla: superior a la del HVLP, aproximadamente 2,0 bar (aprox. 29 psi), para una aplicación más rápida en grandes superficies.

- Índice de transferencia: superior al 65 %, cumple con los requisitos legales y ahorra material.

- Niebla de pintura: menos overspray que con alta presión, pero más que con HVLP; adecuado para grandes superficies.

- Ventajas: alta velocidad de trabajo, recubrimiento uniforme, ideal para aplicaciones en grandes superficies.

- Limitaciones: algo más de overspray que con el proceso HVLP, por lo que es menos adecuado para trabajos de precisión.

Conclusión: RP es la mejor opción para aplicaciones en grandes superficies con altos requisitos de eficiencia.

Conclusión: la combinación de tecnología y precisión.

La elección del proceso de pulverización adecuado es decisiva para la calidad y la eficiencia de su trabajo de pintura. Cada proceso tiene sus ventajas y debe utilizarse de forma específica en función del ámbito de aplicación y los requisitos. Obtenga más información sobre nuestra selección de pistolas de pintura y encuentre el sistema adecuado para sus proyectos.

Descubra ahora las pistolas de pintura